Металлы

Металлы обладают целым набором свойств, не присущих никаким другим веществам. Некоторые металлы чрезвычайно прочны и плотны, идеально подходят для изготовления инструментов, оружия и строительных деталей, например гвоздей или несущих балок. В отличие от хрупкой керамики они пластичны: под давлением не раскалываются, а деформируются, из них можно тянуть тонкую проволоку, пригодную для связывания, устройства изгородей или для электропроводки. Многие металлы способны выдерживать исключительно высокие температуры и поэтому отлично подходят для высокопроизводительных машин.

Как можно скорее после катастрофы вам нужно будет возобновить технологию производства не просто железа, а его углеродного сплава — стали. Сталь представляет собой смесь атомов железа и углерода, но целое здесь несоизмеримо больше суммы частей. Включение углерода решительно меняет свойства металла; варьируя долю углерода в составе сплава, можно регулировать твердость и прочность стали согласно разным ее назначениям.

О том, как развернуть производство чугуна и стали с нуля, мы поговорим позже, потому что сразу после апокалипсиса вы легко найдете немало бесхозных металлических орудий. Их можно будет перековать, если вы восстановите традиционное кузнечное ремесло, когда в открытом горне металл раскаляют и молотом на наковальне придают ему нужную форму. Человечество имело и имеет возможность применять твердые железные орудия лишь потому, что раскаленное железо меняет свои физические свойства и становится мягким настолько, что его можно ковать, придавая нужную форму, или раскатать в лист, или вытянуть в проволоку либо трубу. Это важнейшее свойство железа: оно означает, что железные орудия можно использовать для производства новых предметов, тоже железных.

Чтобы использовать свойства железа в полной мере, нужно знать принципы закалки — охлаждения и отжига. Твердость стали повышается нагревом докрасна: в этом состоянии структура железоуглеродистых кристаллов превращается в жесткую конформацию (которая не магнитится: это можно проверить во время нагрева). Если после этого сталь будет остывать медленно, кристаллы вернутся в прежний вид, потому, чтобы зафиксировать нужную структуру, охлаждать сталь нужно резко: закалка происходит в момент погружения раскаленного изделия в воду или масло. Однако твердое вещество одновременно бывает хрупким, а ломкий молот, меч или пружина бесполезны — так что после закалки изделию нужен еще отжиг.

Отжиг состоит в повторном нагреве закаленной стали до такой температуры и на такое время, чтобы часть ее кристаллической структуры размягчилась — мы намеренно жертвуем какой-то степенью твердости ради возвращения материалу определенной гибкости. Отжигом мы настраиваем физические свойства материала: это необходимая стадия в изготовлении инструмента с нужными вам свойствами.

Другая ключевая технология, изобретенная несколько позже, — сварка: соединение металлических деталей с помощью расплава. Из всех горючих газов самое жаркое пламя дает ацетилен: в струе кислорода он горит при температуре более 3200 °C. Принцип работы сварочной горелки: раздельное регулирование потоков сжатого кислорода и ацетилена, подаваемых в смесительную камеру. Чистый кислород можно получить электролизом воды или, на дальнейших этапах восстановления, дистилляцией сжиженного воздуха. Ацетилен выделяется при соединении воды и карбида кальция, который, в свою очередь, получается при обжиге в печи негашеной извести и древесного угля, веществ, которые мы уже описали. Ацетилено-кислородное пламя нужно не только для соединения металлических деталей: им можно резать сталь, как ножом, — струя кислорода выжигает горячий металл ровной полосой.

Еще более высокую температуру — около 6000 °C — дает электрическая дуговая сварка, обладающая мощью молнии. Соберите блок аккумуляторов или наладьте генератор и получите вольтаж, достаточный для того, чтобы между металлом и углеродным электродом возникла постоянная молния или дуговой разряд, который сварит или разрежет там, где сварщик проведет электродом по поверхности. Самодельные ацетиленовые резаки или электросварочные аппараты станут незаменимым снаряжением для сборщиков лома, которые пойдут в мертвые города разбирать руины и вывозить наиболее ценные материалы. Для переплавки стального лома весьма эффективна будет, например, дуговая печь. По сути, это гигантский сварочный аппарат: огромные электроды пропускают электричество сквозь металл, чтобы он расплавился, известняковый флюс устраняет примеси, остающиеся в виде шлака наверху, а жидкую сталь разливают, будто из чайника. Для питания дуговых печей постапокалиптическому человечеству стоит освоить производство возобновляемой электроэнергии — это снизит потребность в топливе.

Но доступ к металлам — это полдела: нужно уметь работать с ними, придавать сырью необходимые формы. Если исправные станки для металлообработки не сохранятся, можно ли изготовить их с нуля?

У нас есть красивый пример из 1980-х гг., когда один механик создал полностью оснащенную мастерскую для обработки металлов — включая токарный, фрезеровочный, сверлильный и расточной станки, — не имея практически ничего, кроме глины, песка, угля и небольшого количества металлического лома. Особенно хорош алюминиевый: у этого металла низкая температура плавления, значит, его легко отливать; кроме того, он устойчив к коррозии, то есть будет доступен еще долго после апокалипсиса.

В основе этого феноменального проекта — небольшая литейня, сделанная из старого ведра, изнутри обмазанного огнеупорной глиной, и топившаяся древесным углем, горение которого усиливалось подачей воздуха через отверстие в стенке ведра. Этой походной печурки вполне хватило, чтобы плавить алюминиевый лом, а из расплава отливались в соответствующих формах все детали станков. Формы для отливки можно изготовить из песка, смешанного для вязкости с глиной и небольшим количеством воды, заполнив смесью участки нужной конфигурации в двустворчатой деревянной раме.

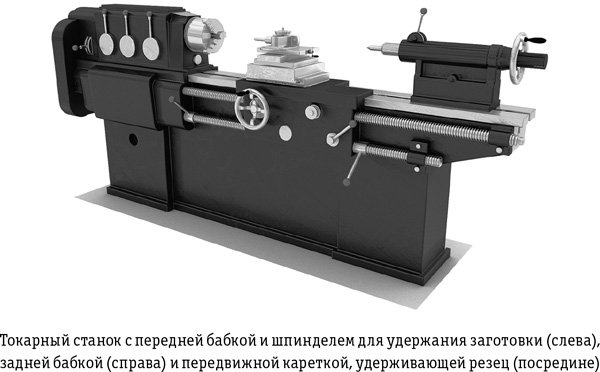

Первым изготавливается токарный станок. Простейший вариант состоит из длинной плоской станины под названием «постель» с передней бабкой на одном конце и задней на другом, которая может фиксироваться или скользить по станине вперед и назад. Заготовка закрепляется на передней бабке посредством шпинделя — зажимается в планшайбе или патроне с подвижными губками — и вращается вокруг продольной оси. Вращает ее посредством ременной или зубчатой передачи тот источник энергии, который вы примените (водяное колесо, паровая машина, электромотор). Заднюю бабку можно использовать для закрепления второго конца заготовки, так как она движется по станине, или для удержания сверла и просверливания каналов по центральной оси вращающейся детали. Каретка тоже движется вдоль станины, оснащенная резцом на поперечном ползунке, чтобы можно было точно управлять его примыканием к заготовке и задавать вращающейся болванке любую необходимую конфигурацию. На токарном станке можно выточить все его детали и собрать второй такой же, но еще удивительнее, что, едва начав его собирать, вы на нем же можете изготовить части, необходимые для завершения сборки.

Чтобы точно нарезать на заготовке спиральные борозды, придется установить на станине длинный ходовой винт, позволяющий двигать каретку равномерно, а в идеале соединить его зубчатой передачей со шпинделем, чтобы точно скоординировать их движение. И тут вам остается крепко надеяться, что вы найдете готовый ходовой винт, поскольку нарезка резьбы с постоянным шагом — задача дьявольски трудная. В человеческой истории появление первого металлического винта с резьбой, по образцу которого потом создали множество других, потребовало долгого процесса пошаговых усовершенствований, который вам совсем ни к чему повторять.

Собрав токарный станок, вы можете использовать его для изготовления частей других, гораздо более сложных машин, например фрезерного станка. В отличие от токарного, в котором резец подводится к вращающейся заготовке, фрезерный обрабатывает неподвижную заготовку вращающимся резцом и может выполнять широчайший круг операций: если у вас есть фрезерный станок, вы можете произвести практически любой механизм. Это как бы история технической цивилизации в миниатюре: простые инструменты помогают создать сложные, в том числе более совершенные версии самих себя, и этот цикл повторяется раз за разом, двигая прогресс.

Но что, если никаких чистых металлов, годных для ковки или литья, не осталось или все, что можно было собрать, вы уже израсходовали? Как добыть металл из горной породы? Основной принцип плавки: устранить кислород, серу и другие элементы, в смеси с которыми металл пребывает в руде. Для этого нужно топливо, создающее высокую температуру, агент-раскислитель и флюс. Древесный уголь (или кокс) отлично выполняет первые две задачи: он жарко горит и, сгорая в плавильной печи, выделяет угарный газ, мощный раскислитель, который оттягивает атомы кислорода, освобождая от них металл. Принципиальная схема простейшей плавильной печи — та же, что и у горна для обжига извести. В печь укладывают слоями уголь и измельченную железную руду. В руду подмешивают немного известняка — в качестве флюса, понижающего температуру плавления огнестойкой жильной массы (бесполезной части породы), чтобы в печи она перешла в жидкое состояние и абсорбировала примеси из металла. Флюс образует шлак, который отводится прочь, а из печи извлекается уже результат трудов — готовый металл.

Если пламя в печи недостаточно горячо, чтобы расплавить железо, придется извлечь металл в виде пористых глыб и затем бить и плющить его на наковальне, чтобы выжать оставшийся шлак и сконцентрировать железо. А чтобы оно стало достаточно твердым для изготовления орудий, это чистое кованое железо нужно вновь раскалить на пламени древесного угля, чтобы оно абсорбировало сколько-то углерода и получилась сталь, после чего вновь ковать. Раз за разом взбивая и расплющивая металл, вы, по сути, перемешиваете твердую материю, получая гомогенную сталь, которой затем придадите нужную форму. Для кузнеца это тяжкая и утомительная работа, и выход стали будет крайне низким. Современная цивилизация немыслима без умения производить сталь промышленными объемами. И вот как это возможно.

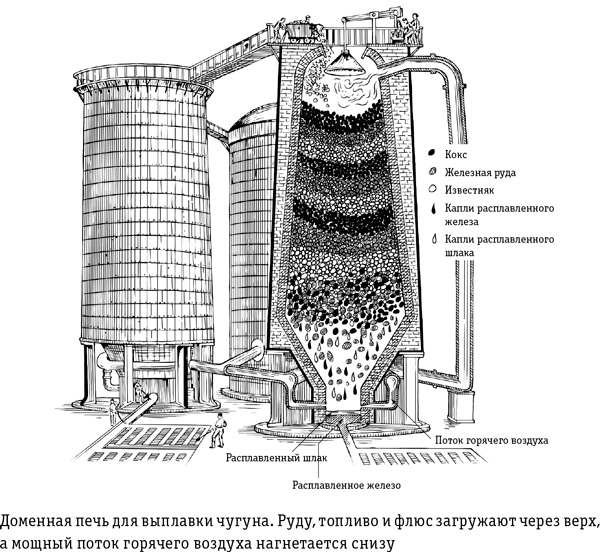

Решение состоит в том, чтобы нагнетать в печь мощный поток воздуха, существенно усиливающий горение. Такую печь уже к V в. до н. э. изобрели китайцы (на 1500 с лишним лет раньше европейцев), позже усовершенствовавшие конструкцию добавлением поршневых мехов с приводом от водяного колеса. Чтобы достичь еще более высокой температуры, нагнетаемый в печь воздух подогревают, используя для этого раскаленные газообразные отходы, удаляемые из печи. В доменной печи выплавленное железо абсорбирует много углерода, который понижает температуру плавления примерно до 1200 °C. Металл разжижается и вытекает снизу печи по прорезанным в ее дне каналам в литейные формы, где и застывает. Получаются чугунные чушки — они так называются, потому что средневековые литейщики уподобляли формы для отливки новорожденным поросятам, сосущим свиноматку-печь.

Это высокоуглеродное железо с пониженной температурой плавления можно вновь расплавить и, как горячий воск, залить в формы. По этой причине чугун весьма удобен для быстрого производства разных изделий, например кастрюль и сковород, труб или деталей машин, а в Викторианскую эпоху повсеместно производились чугунные строительные фермы. Но у чугуна есть один большой недостаток: высокое содержание углерода делает этот металл хрупким, и, например, чугунные мосты имели дурную привычку обрушаться, если какие-то их узлы подвергались растяжению или сгибу.

Поздние этапы промышленной революции стали возможными только после изобретения технологии быстрого превращения доменного чугуна в сталь. По содержанию углерода сталь находится между чистым кованым железом и чугуном (3–4 % углерода): от примерно 0,2 % углерода для твердых инструментальных сталей до приблизительно 1,2 % для особо твердых марок, идущих на подшипники и резцы для токарных станков. Но как же обезуглеродить чугун?

Конвертер Бессемера — это огромный грушевидный ковш, выложенный изнутри огнеупорным кирпичом и подвешенный на поворотной оси, чтобы его можно было наклонять. Его заполняют расплавленным чугуном, а затем через амбразуры в нижней части закачивают воздух — это похоже на пузырьки из аквариумного аэратора. Лишний углерод реагирует с кислородом и улетучивается в виде углекислого газа, иные примеси тоже окисляются и вымываются в шлак. Удачно, что сгорающий углерод высвобождает достаточно тепла, чтобы все время процесса расплав оставался жидким.

Есть одна трудность: нужно точно все рассчитать, чтобы удалить почти весь углерод, но все же оставить чуть меньше 1 %. Способ выдержать нужное соотношение задним числом кажется очевидным: конвертировать расплав, пока не будет полной уверенности, что устранился весь углерод, а потом добавить его, сколько нужно, в чистое железо. Бессемеровский процесс стал первой в истории дешевой технологией массового производства стали, и пережившим апокалипсис нужно будет как можно скорее его возродить.